FAQ

Le domande più frequenti

dei nostri clienti

Il numero di “opzione” di una Valutazione Tecnica Europea ETA si riferisce al livello di prestazione di un ancorante strutturale, installato nel calcestruzzo e il cui meccanismo di funzionamento è descritto secondo la teoria del “Concrete Capacity Design”. In base a questa teoria il calcestruzzo reagisce alle sollecitazioni secondo la capacità di resistere alla trazione. L’opzione 1 si riferisce ad ancoranti idonei all’impiego in calcestruzzo fessurato e non fessurato. L’opzione 7 si riferisce ad ancoranti idonei all’impiego in calcestruzzo non fessurato.

Generalmente sono disponibili più documenti ETA per l’utilizzo di ancoranti chimici in abbinamento a barre ad aderenza migliorata. Qual è la differenza?

La resistenza dell’ancoraggio costituito da barre ad aderenza migliorata in abbinamento con l’ancorante chimico, può essere calcolata secondo la teoria del “Concrete Capacity Design”, in analogia al caso con barra filettata. Ciò è ammesso quando la profondità di ancoraggio sia compresa tra 4 e 20 volte il diametro nominale della barra. Secondo questa teoria gli sforzi sono trasferiti al calcestruzzo, la cui risposta meccanica è funzione della capacità di resistere alla trazione. Un differente approccio, i cui parametri sono contenuti in un documento ETA distinto, descrive il meccanismo di trasferimento dello sforzo normale del ferro d’armatura in base alla tensione di aderenza (del sistema calcestruzzo-resina-barra), in analogia all’ancoraggio tradizionale di barre annegate nel getto e previsto dalla norma EN 1992-1-1. Questo approccio è necessario quando la profondità di ancoraggio supera 20 volte il diametro nominale della barra. Secondo lo stesso principio, possono essere realizzate sovrapposizioni tra barre presenti nell’elemento strutturale esistente e barre post-installate con ancorante chimico. In questo ultimo caso lo sforzo è trasferito alla barra presente nell’elemento costruttivo secondo il modello puntone-tirante. Infine, un terzo approccio regolamentato dal Technical Report TR069, consente di ottenere un calcolo più accurato e performante della resistenza allo sfilamento e alla fessurazione del calcestruzzo, superando i limiti dell’analogia con le barre annegate nel getto. Ciò consente, ad esempio, di realizzare giunzioni resistenti a momento flettente quando non sia possibile realizzare sovrapposizioni con le barre esistenti.

Cosa significa “fissaggio multiplo di sistemi non portanti”?

Il “fissaggio multiplo di sistemi non portanti” è regolamentato da specifiche EAD (European Assessment Document) e riguarda prodotti, la cui prestazione è descritta in un documento ETA (Valutazione Tecnica Europea) dedicato. In base a questo approccio, elementi non portanti come ad esempio una tubazione o un profilato per controsoffitto, sono fissati al supporto con un numero minimo di punti di fissaggio. Ogni punto di fissaggio può essere costituito da uno o più ancoranti e deve essere sollecitato da un carico contenuto entro un valore limite. Se le ipotesi sono verificate, si presume che nel caso di cedimento di un ancorante o spostamento eccessivo, il sistema abbia la capacità di trasferire il carico agli altri ancoranti, senza che vengano meno i requisiti di sicurezza. Ciò consente di utilizzare tasselli non strutturali in acciaio e nylon o di diametro inferiore per alcune tipologie di applicazione.

A cosa serve la rondella di riempimento WIT-SHB?

La rondella di riempimento WIT-SHB è utilizzata negli ancoraggi strutturali in abbinamento ad un ancorante tradizionale compatibile (meccanico o chimico con barra filettata), con lo scopo di annullare il gioco tra il connettore (tassello in acciaio o barra filettata) e l’elemento fissato, attraverso l’estrusione di una piccola quantità di resina da iniettare all’interno di un foro laterale della rondella. Questo aspetto è importante per le connessioni strutturali soggette a sollecitazione sismiche di taglio. È consentito omettere di questa operazione aggiuntiva nel caso di connessioni non strutturali e di secondaria importanza, ma in questo caso la resistenza a taglio del fissaggio deve essere moltiplicata per il coefficiente ∝gap = 0,5. L’utilizzo della rondella di riempimento può inoltre rappresentare un aiuto per migliorare la risposta del fissaggio in presenza di un bordo di calcestruzzo su cui agisce una sollecitazione di taglio. L’annullamento del gioco consente di ottenere una distribuzione uniforme della sollecitazione su tutti gli ancoranti e ciò permette di ottenere una maggiore resistenza a taglio del bordo di calcestruzzo.

Perché alcuni tasselli non hanno la marcatura CE?

Le barre filettate non sono marcate CE, in quanto per un sistema ad iniezione chimica la marcatura riguarda il kit ancorante chimico + barra filettata e non i componenti sciolti. Affinché la barra filettata adottata sia idonea all’impiego in abbinamento all’ancorante chimico, deve rispettare le caratteristiche indicate nel documento ETA (Valutazione Tecnica Europea).

Quali barre filettate abbinare all’ancorante chimico?

Le barre filettate da abbinare ad un sistema di ancoraggio chimico marcato CE, sono descritte all’interno del documento ETA (Valutazione tecnica Europea). Possono consistere in barre pretagliate, premontate con dado e rondella oppure in barre da tagliare a misura e da abbinare a dadi e rondelle. Le barre pretagliate previste nei sistemi di ancoraggio chimico Würth sono le W-VI-A (Artt. 0904 4..) o W-VD-A (Artt. 5915 …), mentre le barre da tagliare a misura corrispondono agli Artt. 5916 … Queste ultime hanno certificazione 3.1 secondo quanto previsto dal documento ETA.

Perché le barre filettate non sono marcate CE?

Nel caso del sistema di ancoraggio chimico con marcatura CE, questa riguarda il sistema ancorante chimico + barra filettata e non i prodotti sciolti. Affinché la barra filettata adottata sia idonea all’impiego in abbinamento all’ancorante chimico e sia valida la marcatura CE dell’intero sistema, devono essere rispettate le caratteristiche indicate nel documento ETA (Valutazione Tecnica Europea).

Quando si deve utilizzare un tassello o barra filettata in acciaio zincato e quando inox?

Le condizioni di utilizzo degli ancoranti con parti in acciaio sono indicate all’interno della specifica Valutazione Tecnica Europea ETA del sistema di ancoraggio, in funzione dell’ambiente di esposizione. I documenti ETA più recenti fanno riferimento alle classi di esposizione CRC previste dalla norma EN1993-1-3. Quelli meno recenti indicano in modo esplicito il tipo di acciaio da utilizzare in funzione dell’ambiente di esposizione.

Che prodotto utilizzare per un ancoraggio nel tufo?

Il tufo è un materiale naturale, le cui caratteristiche meccaniche dipendono dalla composizione chimica, dalla densità, dalla resistenza alla compressione e possono variare in funzione della zona geografica di provenienza. In generale i tasselli prolungati in nylon e gli ancoranti chimici con barra filettata possono essere considerati per un’installazione in questa tipologia di supporto, ma è molto difficile prevedere la prestazione meccanica ed è necessario conoscere preventivamente l’entità del carico da ancorare e le caratteristiche della muratura.

Quali documenti siamo tenuti a fornire all’installatore?

Per legge il fornitore è tenuto a rendere disponibile il rapporto di classificazione o il certificato ETA del prodotto. Nel secondo caso si accompagna anche con certificato DoP.

Cos’è la resistenza al fuoco?

Attitudine di un elemento a conservare, per un dato tempo, la capacita portante (R), la tenuta (o integrità) ai gas caldi ed alle fiamme (E), e l’isolamento termico (I), qualora sottoposto ad un programma termico definito. In caso di elemento di compartimentazione, si può definire come la capacita di opporsi alla propagazione di un incendio.

Cos’è la reazione al fuoco?

La reazione al fuoco è definita come il grado di partecipazione di un materiale combustibile che viene sottoposto al fuoco ed è una caratteristica di tutti i materiali e viene espressa in classe di reazione al fuoco italiane ed europee. tale proprietà non deve essere confusa con la resistenza al fuoco la cui finalità è quella di garantire la capacità portante delle strutture in condizioni di incendio nonché la capacità di compartimentazione, per un tempo minimo necessario al raggiungimento degli obiettivi di sicurezza di prevenzione incendi.

Quali sono le norme di prodotto di riferimento per i prodotti destinati alla compartimentazione passiva al fuoco di attraversamenti di impianti e di giunti lineari?

Le Norme che regolamentano le prove di resistenza al fuoco per i prodotti di sigillatura si differenziano in:

- prove su prodotti per la sigillatura di attraversamenti EN 1366-3

- prove su prodotti per la sigillatura di giunti lineari EN 1366-4

Eseguite le prove esistono norme/linee guida che specificano il procedimento per la classificazione dei prodotti in base ai risultati delle prove di resistenza al fuoco:

- EN 13501-2

- ETAG 026

- EAD 350454-00-1104

- EAD 350141-00-1106

Un laboratorio di prova notificato redige il rapporto di classificazione e/o il certificato ETA che specifica le condizioni con le quali è stato testato il prodotto (tipo e spessore parete/solaio, tipo e diametri dei tubi/cavi elettrici, grado di resistenza al fuoco raggiunto, ecc.).

Cosa si intende per capacità di compartimentazione di una struttura?

Si tratta dell’attitudine di un elemento costruttivo a conservare, sotto l’azione del fuoco, oltre alla propria stabilita, un sufficiente isolamento termico ed una sufficiente tenuta ai fumi e ai gas caldi della combustione, nonché tutte le altre prestazioni se richieste

Cos’è il compartimento antincendio?

Parte della costruzione organizzata per rispondere alle esigenze della sicurezza in caso d’incendio e delimitata da elementi costruttivi idonei a garantire, sotto l’azione del fuoco e per un dato intervallo di tempo, la capacita di compartimentazione.

Quali sono i riferimenti normativi italiani che impongono il ripristino degli elementi di compartimentazione?

Il capitolo S.3.7.3 del DM 03/08/2015 – Codice di prevenzioni incendi – specifica la necessità di adeguare e garantire la continuità della compartimentazione nel caso siano presenti in opera le situazioni citate nello stesso articolo (giunti lineari, attraversamenti di impianti tecnologici, canalizzazioni aerauliche, camini e facciate ventilate). Per ogni casistica è necessario adottare ed utilizzare specifici prodotti che rispettino le norme di test secondo EN 1366.

Attraversamento di impianti tecnologici – estensione dei risultati

Il punto 13.2.2 della EN 1366-3 descrive la possibilità di estendere i risultati ottenuti su pareti flessibili (parete in cartongesso) su supporti in muratura purchè lo spessore complessivo sia almeno uguale o superiore a quello dell’elemento utilizzato nei test.

Il punto E.1.5.2 permette l’estensione dei risultati ottenuti per una specifica tubazione ad altra tubazione purchè quest’ultima presenti una conduttività termica inferiore ed un punto di fusione uguale o superiore a quanto testato.

Quali sono i vantaggi di un impianto idrico sanitario a “collettore”?

Premette di poter servire i vari utilizzi con la corretta portata d’acqua, consente facilmente gli interventi di manutenzione e riparazione e permette di evitare le giunzioni e i raccordi sottotraccia sanitari;

Quali sono i vantaggi di un impianto idrico sanitario a “T”?

Permette utilizzare un’esigua quantità di tubo ed evita l’utilizzo di collettori e quindi di antiestetiche cassette di contenimento degli stessi;

Quali sono i vantaggi di un impianto idrico sanitario “in serie” o “ad anello”?

È ideali contro la legionella, in quanto assicurano una circolazione continua e ordinata dell’acqua, evitandone la stagnazione e garantendone un ricambio frequente. Garantisce perdite di pressione molto inferiori rispetto alle reti con raccordi a “T”, le reti ad anello consentono un utilizzo di diametri di tubi più piccoli, in quanto, inoltre l’acqua può fluire da due lati fino al punto di erogazione;

Quali sono i vantaggi delle giunzioni dei tubi PRINETO?

è facile e veloce da utilizzare inoltre possiede una lunga durata, senza bisogno di altro sigillante; Inscindibile e pronto all’uso; Sicuro, grazie alla qualità del collegamento visibile; Eccessivo serraggio della boccola non possibile; Boccola di bloccaggio bi-direzionale; Allineabile; Brevettato ed approvato dall‘ente DVGW;

Quali sono i vantaggi di un riscaldamento a pavimento?

Utilizzo di tecnologie a bassa temperatura → Minori costi d’esercizio; Distribuzione omogenea del calore → Comfort termico; Totale libertà d’arredo; Assenza di moti convettivi; Nessuna movimentazione di polvere → Riduzioni di allergie; Ampia superficie di scambio termico; Limita fortemente la formazione di condensa (muffa) sui muri; Non si sporcano le pareti di nerofumo;

Quali sono i dati che vi servono per sviluppare un preventivo o uno schema di posa per un impianto di riscaldamento a pavimento?

Per un preventivo o uno schema di posa abbiamo bisogno del modulo di richiesta (scaricabile dal nostro sito internet) e delle planimetrie delle zone da riscaldare

Quale tipologia di generatore di calore è adatto con il riscaldamento a pavimento?

Le tipologie di generatori variano da generatori a biomassa, Termocamini, Teleriscaldamento, caldaie condominiali, caldaie a condensazione o pompe di calore. Quest’ultima potrebbe essere abbinata ad un impianto fotovoltaico;

Un impianto di riscaldamento a pavimento può essere utilizzato anche per raffrescare?

Si, basterà prevedere l’installazione di un gruppo frigo;

Qual è lo spessore minimo che serve per il riscaldamento a pavimento?

Lo spessore minimo varia dal tipo di massetto utilizzato. Si parte da 32 mm (isolante e tubazione) a cui bisognerà aggiungere lo spessore del massetto. Es: 45 mm per un massetto tradizionale (sabbia cemento) oppure 10 o 20mm per un massetto fluido premiscelato. Con il sistema a basso spessore NEOTERMIC basteranno 23 mm;

Quali sono i vantaggi con il sistema di riscaldamento a pavimento a basso spessore NEOTERMIC?

Ingombro minimo possibile di soli 23 mm (ideale per le ristrutturazioni); Installabile in locali con pavimentazione esistenti senza onerosi costi di demolizione; Elevata resa termica anche con basse temperature di mandata; Risparmio di tempo di posa e di costi di materiali rispetto ai comuni sistemi a “secco”, in genere molto più complicati e costosi; Peso esiguo: c.a. 40 kg/m² (per 23mm) contro i c.a. 120 kg/mq² dei classici sistemi ad umido; Rapido raggiungimento della temperatura

Da chi deve essere compilato certificato corretta posa?

La dichiarazione/certificazione di corretta posa dev’essere rilasciata direttamente dall’installatore e non da Würth, eventualmente all’interno del fascicolo tecnico è contenuta una dichiarazione di corretta posa secondo normative vigenti da far sottoscrivere all’installatore

Chi può installare la linea vita?

A livello normativo non esiste nessuna richiesta di qualifica specifica per la posa. Tuttavia il posatore dei componenti anticaduta deve avere competenza maturata nel campo delle costruzioni. In appendice A della norma UNI 11578:2015 si riporta, infatti, che i dispositivi di ancoraggio dovrebbero essere installati da persone o organizzazioni competenti

Quali sono le normative a livello nazionale che si occupano dei sistemi linea vita (tipo A e tipo C)?

- DECRETO LEGISLATIVO 9 APRILE 2008, N. 81 E SUCCESSIVE MODIFICHE (testo unico della sicurezza sui posti di lavoro);

- UNI 11578:2015 (Dispositivi di ancoraggio destinati all’installazione permanente – Requisiti e metodi di prova);

- UNI 11560:2014 (Sistemi di ancoraggio permanenti in copertura – Guida per l’individuazione, l’installazione, l’uso e la manutenzione)

Esistono regioni che hanno legiferato in autonomia, ponendo ulteriori vincoli e maggiori restrizioni riguardo la progettazione e l’installazione dei sistemi linea vita. Le regioni, e le province autonome, che hanno legiferato in merito sono:

- Piemonte;

- Liguria;

- Lombardia;

- provincia Autonoma di Trento;

- Veneto;

- Friuli Venezia Giulia;

- Emilia Romagna;

- Toscana;

- Umbria;

- Marche;

- Campania;

- Sicilia.

Come sono classificati e come si scelgono i dispositivi di anti caduta?

In fase di progettazione è necessario scegliere la tipologia di componente anticaduta più idoneo all’installazione da predisporre. la scelta deve essere effettuata preliminarmente in funzione del tipo di impianto anticaduta, della frequenza di utilizzo, del tipo di strutture presenti in situ ed in funzione delle caratteristiche architettoniche dell’edificio. All’interno della norma di prodotto (UNI 11578) relativa ai componenti anti caduto si distinguono due tipologia di componenti:

- Componenti di tipo A – punto 3.5.1 della norma UNI11578: dispositivo permanente di ancoraggio puntuale non scorrevole, idoneo per un operatore dotato di opportuni dispositivi di protezione individuali che, in caso di caduta dall’alto, non generino un carico maggiore di 6 kN;

- Componenti di tipo C – punto 3.5.2 della norma UNI 11578: dispositivo permanente di ancoraggio lineare che utilizza una linea flessibile che devia dall’orizzontale non più di 15 ° (misurata tra l’estremità e gli ancoraggi intermedi in qualsiasi punto lungo il suo sviluppo in lunghezza).

Tutti i materiali sono idonei a realizzare sistemi di ancoraggio?

No. Il materiale affinché sia idoneo alla realizzazione di sistemi di ancoraggio deve essere testato alla corrosione mediante prova in camera a nebbia salina secondo il punto 5.6 della UNI 11578:2015 effettuando il test di conformità secondo la UNI EN ISO 9227.

Ogni quanto tempo è necessario eseguire l’ispezione dell’impianto?

La norma UNI 11578:2015 al punto 7 raccomanda una periodicità delle ispezioni non superiore a 2 anni per i controlli relativi al sistema di ancoraggio e non superiore a 4 anni per i controlli relativi alla struttura di supporto e agli ancoranti, lasciando facoltà al fabbricante di fornire indicazioni più restrittive.

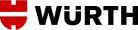

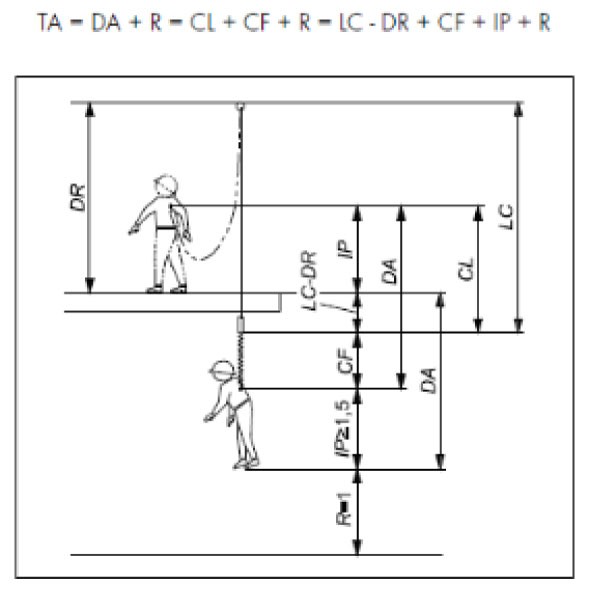

Cos’è il tirante d’aria?

Esso è definito dalla normativa come lo spazio libero, a partire dal punto di caduta del lavoratore, necessario a compensare sia la caduta libera che tutti gli allungamenti deformazioni del sistema di ancoraggio e del sistema di arresto caduta, compreso un margine di sicurezza.

Valutazione del tirante d’aria per punti di ancoraggio puntuali

Valutazione del tirante d’aria per linee di ancoraggio

Cosa devo fare in caso di arresto caduta del sistema?

In caso di arresto caduta, il sistema deve essere messo fuori servizio e sottoposto a un’ispezione straordinaria.I componenti deformati devono essere obbligatoriamente sostituiti.

Per quanti operatori sono omologate le linee vita?

Ogni produttore deve specificare il numero massimo di operatori che possono lavorare simultaneamente sui propri sistemi, come stabilito dal capitolo 6 della norma UNI 11578:2015. Per i componenti della linea vita Robust, il numero degli utilizzatori consentiti è inciso a laser sul golfare del dispositivo. Nei componenti di tipo A, il numero massimo di utilizzatori varia da 1 a 2 in base al modello. Per i dispositivi di tipo C, invece, il numero massimo è sempre di 3 operatori in contemporanea.

Come sono classificati e come si scelgono i dispositivi di anti caduta?

In fase di progettazione è necessario scegliere la tipologia di componente anticaduta più idoneo all’installazione da predisporre. La scelta deve essere effettuata preliminarmente in funzione del tipo di impianto anticaduta, della frequenza di utilizzo, del tipo di strutture presenti in situ ed in funzione delle caratteristiche architettoniche dell’edificio. All’interno della norma di prodotto (UNI 11578:2015) relativa ai componenti anti caduto si distinguono due tipologie di componenti:

- Componenti di tipo A – punto 3.5.1 della norma UNI11578: dispositivo permanente di

ancoraggio puntuale non scorrevole, idoneo per un operatore dotato di opportuni dispositivi di protezione individuali che, in caso di caduta dall’alto, non generino un carico maggiore di 6 kN;

- Componenti di tipo C – punto 3.5.2 della norma UNI 11578: dispositivo permanente di

ancoraggio lineare che utilizza una linea di ancoraggio flessibile che devia dall’orizzontale non più di 15 ° (misurata tra l’estremità e gli ancoraggi intermedi in qualsiasi punto lungo il suo sviluppo in lunghezza);

- Componenti di tipo D – punto 3.5.3 della norma UNI 11578: dispositivo permanente di

ancoraggio lineare che utilizza una linea di ancoraggio rigida che devia dall’orizzontale non più di 15 °.

Tutti i materiali sono idonei a realizzare sistemi di ancoraggio?

No. Il materiale affinché sia idoneo alla realizzazione di sistemi di ancoraggio deve essere testato alla corrosione mediante prova in camera a nebbia salina secondo il punto 5.6 della UNI 11578:2015 effettuando il test di conformità secondo la UNI EN ISO 9227.

Quali documenti devono comporre l’ETC?

L’elenco del materiale che compone l’ETC (Elaborato Tecnico della Copertura) secondo la norma UNI 11560:2022 (punto 7) include diversi documenti e dettagli necessari per garantire la sicurezza dei lavori in quota e la corretta gestione dei sistemi anticaduta. L’ETC deve includere:

- Relazione Tecnica:

– Descrizione della copertura, incluse le caratteristiche strutturali e i materiali utilizzati.

– Dettagli sui percorsi di accesso, zone di transito e zone di pericolo.

– Descrizione del sistema anticaduta installato, compresa la tipologia e la posizione dei dispositivi di ancoraggio.

- Planimetria della Copertura:

– Disegni tecnici in scala della copertura con indicazione delle aree di lavoro, dei percorsi di accesso, e delle zone a rischio.

– Posizionamento dei dispositivi di ancoraggio, scale e parapetti.

- Schede Tecniche:

– Specifiche tecniche dei dispositivi di ancoraggio e di tutti i componenti del sistema anticaduta.

– Certificati di conformità dei materiali utilizzati, conformi alle normative vigenti (es. UNI 11578).

- Dichiarazione di Corretta Posa:

– Dichiarazione da parte dell’installatore o del responsabile tecnico che attesta la corretta installazione dei dispositivi di ancoraggio secondo le istruzioni del produttore e le norme tecniche applicabili.

- Documentazione Fotografica:

– Foto della copertura prima, durante e dopo l’installazione dei sistemi anticaduta.

– Foto dei punti critici o delle aree di difficile accesso per la documentazione delle condizioni e delle soluzioni adottate.

- Manuale d’Uso e Manutenzione:

– Istruzioni dettagliate sull’uso sicuro del sistema anticaduta.

– Indicazioni sulla manutenzione periodica necessaria per garantire la funzionalità e la sicurezza dei dispositivi nel tempo.

- Registro degli Interventi:

– Documentazione di tutte le ispezioni, manutenzioni, e interventi effettuati sul sistema anticaduta.

– Registro delle eventuali sostituzioni di componenti e degli aggiornamenti tecnici.

Questo elenco garantisce che l’ETC sia completo e fornisca tutte le informazioni necessarie per la gestione della sicurezza sui tetti e sulle coperture durante i lavori in quota, in conformità alla norma UNI 11560.

Quali accorgimenti sono da porre in caso di contaminazione da ruggine?

In caso di contaminazione, per i componenti in acciaio INOX della linea ROBUST, pulire le superfici con spazzole di filo tessile/ottone e, se necessario, trattare con paste decapanti e passivanti.

È possibile utilizzare componenti di differenti produttori per la realizzazione di un impianto anti caduta secondo la UNI 11578:2015?

La norma UNI 11578:2015 si riferisce ai sistemi di ancoraggio destinati alla protezione contro le cadute dall’alto. Quando si parla di realizzare un impianto anticaduta conforme a questa norma, l’uso di componenti di differenti produttori è un argomento delicato e ci sono alcune considerazioni importanti da tenere a mente:

- Compatibilità e certificazione: Ogni componente deve essere certificato secondo la norma UNI 11578:2015. L’uso di componenti di produttori diversi sarebbe possibile se ognuno di essi rispettasse individualmente la norma e se la loro compatibilità fosse dimostrata dal progettista dell’impianto;

- Documentazione tecnica: È fondamentale avere una documentazione completa che dimostri la conformità di ogni componente alla UNI 11578:2015 e la compatibilità tra i vari elementi di produttori differenti;

- Installazione: L’installatore deve seguire rigorosamente le istruzioni di montaggio di ciascun produttore verificando e dimostrando che il sistema complessivo funzioni correttamente senza nessuna interferenza reciproca tra i componenti;

- Manutenzione: Il piano di manutenzione deve tenere conto delle specifiche di ogni componente, che potrebbero variare tra produttori diversi. Sarà onere del progettista o dell’instalaltore redigere un piano di manutenzione specifico che vada a raccogliere e a dettagliare le caratteristiche e le esigenze dei componenti che arrivano da produttori differenti;

- Responsabilità legale: In caso di incidenti, potrebbe essere più complesso stabilire le responsabilità quando si utilizzano componenti di marche diverse. È importante che questa scelta sia ben documentata e giustificata.

In sintesi, è tecnicamente possibile utilizzare componenti di differenti produttori per un impianto conforme alla UNI 11578:2015, questa scelta però richiede un’attenta valutazione, una progettazione scrupolosa e una documentazione dettagliata. La compatibilità e la conformità complessiva del sistema devono essere garantite e dimostrabili. Per massimizzare la sicurezza e semplificare la conformità, si preferisce e si consiglia quindi di utilizzare sistemi completi dello stesso produttore.

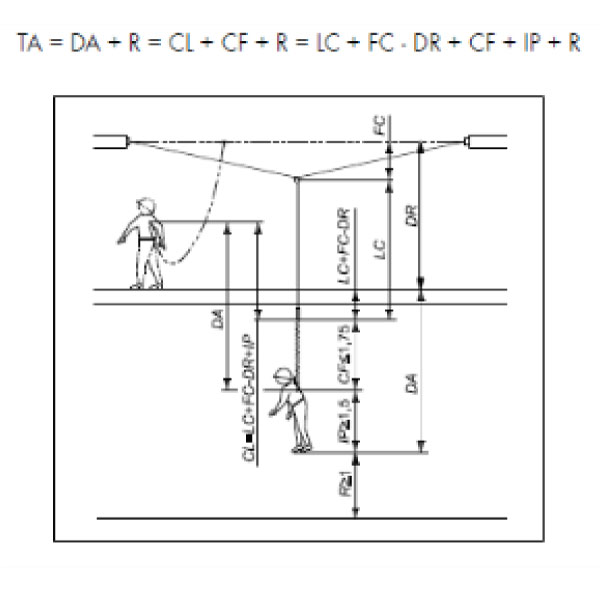

Quali controlli devo effettuare prima e durante l’installazione?

L’installatore deve verificare l’integrità dei componenti, la corrispondenza con il progetto, l’idoneità del

supporto strutturale e documentare fotograficamente l’installazione, specie per i fissaggi non più visibili a

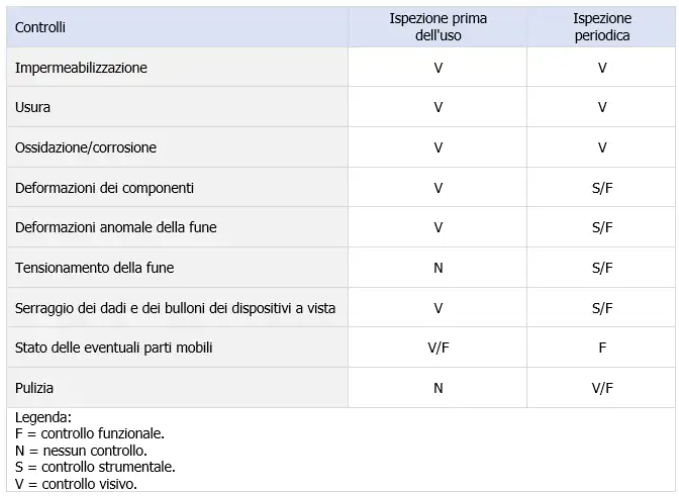

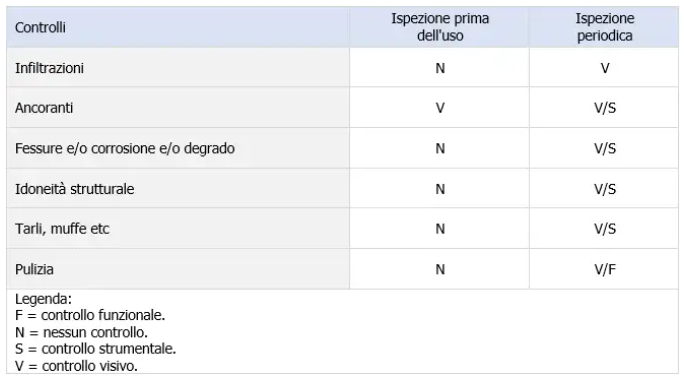

montaggio completato. La norma UNI 11560:2022 riporta ai prospetti 1, 2 e 3 i controlli che l’operatore

deve affrontare nelle varie fasi operative (al montaggio, prima dell’uso o periodica):

Prospetto 1 – Controlli durante le ispezioni sulla documentazione obbligatoria o facoltativa del sistema d’ancoraggio

Prospetto 2 – Controlli sul sistema di ancoraggio che devono essere effettuati durante l’ispezione prima dell’uso e periodica.

Prospetto 3 – Controlli sulla struttura di supporto e sugli ancoranti che devono essere effettuati durante l’ispezione prima dell’uso e periodica.

Esiste una certificazione “antisismica” per lo staffaggio di impianti

Attualmente non esiste una normativa che certifica i singoli componenti e che li rende idonei per l’utilizzo in campo sismico. I singoli componenti utilizzati per realizzare lo staffaggio, dovranno garantire che la struttura realizzata sia nel suo complesso idonea a resistere alle azioni di tipo sismico previste per il caso specifico.

E’ obbligatoria la marcatura CE per i sistemi modulari in acciaio per applicazioni non strutturali (staffaggi)?

Nell’elenco delle EAD riportate nell’EOTA è attualmente inserita la EAD 280016-00-0602 (Products for installation systems for supporting technical building equipment) ma ad oggi, ha ancora lo status “Pending for citation in OJEU”. Pertanto, per i sistemi modulari in acciaio per applicazioni non strutturali, non è stata ancora pubblicata una norma armonizzata che impone l’obbligo di marcatura CE.

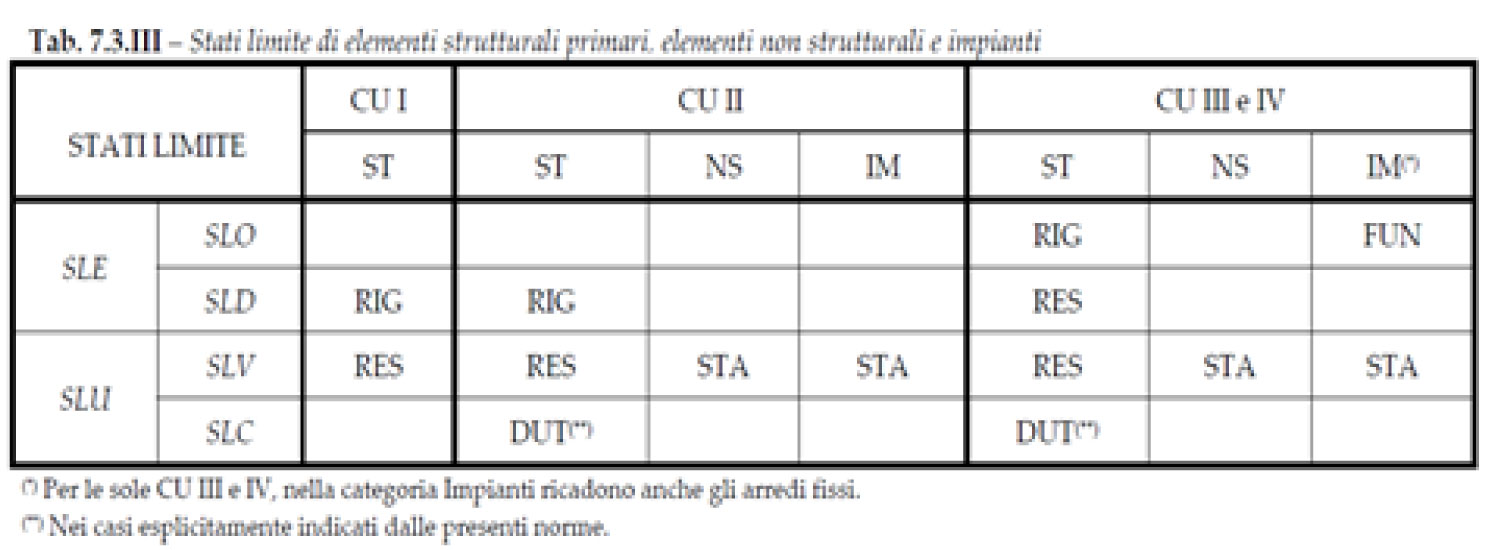

Quali stati limite devono essere considerati nel calcolo sismico degli staffaggi per gli impianti?

All’interno delle NTC (Norme tecniche per le costruzioni – DM 17 gennaio 2018), nel capitolo dedicato alla progettazione per azioni sismiche e nello specifico, al paragrafo 7.3.6 “rispetto dei requisiti nei confronti degli stati limite”, viene riportata la tabella 7.3 III, che riassume quali verifiche debbano rispettare gli elementi non strutturali e gli impianti, in funzione dello stato limite considerato.

In particolare, per quanto riguarda gli elementi non strutturali e gli impianti le NTC riportano quanto segue:

“Le verifiche degli elementi non strutturali (NS) e degli impianti (IM) si effettuano in termini di funzionamento (FUN) e stabilità (STA) in funzione delle classi d’uso”.

Che cosa sono gli SMT (Schermi Membrane Traspiranti)

Gli schermi e le membrane traspiranti definiti anche SMT sono dei tessuti multistrato di tipo sintetico che offrono l’impermeabilità all’acqua, la tenuta all’aria e al vento, la traspirazione, il controllo del flusso del vapore acqueo e anche la riflessione del calore.

Come si classificano gli SMT (Schermi Membrane Traspiranti) secondo la norma UNI 11470:2015?

La norma UNI 11470:2015 prevede 3 differenti classificazioni in funzione delle principali caratteristiche degli SMT:

Traspirabilità

Gli SMT sintetici sono classificati in funzione delle loro proprietà di trasmissione del vapore acqueo in:

- Membrane traspiranti: 0,1 m < Sd ≤ 0,3 m

- Schermi freno vapore: 2 m < Sd ≤ 100 m

- Schermi barriere vapore: Sd ≥ 100 m

Massa areica

Gli SMT sono classificati in funzione delle caratteristiche di massa areica in 4 classi:

- Classe A: Massa areica ≥ 200 g/m2

- Classe B: Massa areica ≥ 145 g/m2

- Classe C: Massa areica ≥ 130 g/m2

- Classe D: Massa areica < 130 g/m2

Resistenza meccanica

Gli SMT, ai fini dell’applicazione su supporti discontinui, sono classificati in 3 classi in funzione delle caratteristiche di resistenza meccanica a trazione e lacerazione da chiodo:

- R1: Interasse max. 45 cm / Trazione longitudinale > 100 N/5 cm / Lacerazione da chiodo > 75 N

- R2: Interasse max. 60 cm / Trazione longitudinale > 200 N/5 cm / Lacerazione da chiodo > 150 N

- R3: Interasse max. 90 cm / Trazione longitudinale > 300 N/5 cm / Lacerazione da chiodo > 225 N

Cosa identifica la traspirabilità degli SMT?

La traspirabilità di una membrana è la capacità lasciarsi attraversare da vapore acqueo in modo controllato e viene definita indicando lo spessore dello strato d’aria equivalente Sd, espresso in metri.

Il valore Sd rappresenta lo spessore di uno strato d’aria che ha la stessa resistenza alla diffusione del vapore acqueo di uno strato di materiale con spessore “d” coefficiente di resistenza alla diffusione del vapore “µ” (il rapporto tra i due parametri è: Sd = µ ⋅ d).

In funzione del valore di Sd i teli possono venire classificati in freni al vapore, barriere al vapore oppure teli traspiranti. Maggiore sarà il valore Sd, minore risulterà la traspirabilità del prodotto.

Che cos’è una membrana traspirante?

La membrana traspirante è uno strato impermeabile all’acqua con caratteristiche di tenuta al vento. La principale funzione è quella di consentire il convogliamento di acqua meteorica proveniente da rotture, dislocazioni accidentali degli elementi di tenuta o formazioni di condense accidentali sottotegola, verso i dispositivi di raccolta e smaltimento. Deve, inoltre, consentire la diffusione immediata del vapore acqueo proveniente dagli elementi sottostanti e non può sostituire l’elemento di tenuta in quanto tale.

Che cos’è un freno vapore?

Uno schermo freno vapore è un elemento impermeabile di tenuta all’aria avente la funzione di limitare il passaggio di vapore acqueo per evitare l’insorgere di fenomeni di condensa all’interno dei pacchetti di copertura.

Che cos’è una barriera vapore?

Lo schermo barriera al vapore è uno strato impermeabile poco o per nulla traspirante, quindi non permeabile al vapore. Ha la funzione di impedire al vapore acqueo di attraversare la struttura ed il coibente termico ai fini di controllare i fenomeni di condensazione interstiziale.

Come scelgo il tipo di membrana in funzione della pendenza del tetto?

La norma UNI 11470 da delle indicazioni sulla scelta delle tipologie di SMT da impiegare in copertura a seconda dell’inclinazione della falda:

- con pendenze del tetto <30% (16,7°) si suggerisce l’impiego di membrane corrispondenti alla Classe A di massa areica ai fini di sopportare le sollecitazioni dovute al calpestio che si verificano durante le fasi di montaggio;

- con pendenze del tetto >80% (38,6°) si suggerisce l’impiego di membrane corrispondenti alla classe di resistenza alla trazione R3 per garantire un’adeguata tenuta meccanica.

Che differenza c’è tra tenuta all’aria e tenuta al vento?

Nella progettazione termo igrometrica di una struttura opaca, si distinguono due strati di tenuta:

- Tenuta all’aria: capacità dell’involucro di limitare il passaggio incontrollato di aria calda e umida dall’interno verso l’esterno con la finalità di proteggere la struttura sul lato interno dell’edificio

- Tenuta al vento: capacità dell’involucro di limitare il passaggio incontrollato di aria dall’esterno verso l’interno per garantire la corretta ermeticità dell’involucro.

La realizzazione di idonei strati di tenuta all’aria e al vento risulta essere decisiva per garantire una corretta gestione dell’umidità e conseguentemente per mantenere le prestazioni energetiche, di comfort e durabilità previste in fase di progetto. La mancata garanzia di tenuta al vento può portare ad un’infiltrazione localizzata di aria fredda in inverno con conseguente raffreddamento puntuale dell’isolante e manifestazioni di fenomeni di condensa interstiziale.

Come posso garantire la corretta tenuta all’aria e al vento delle membrane?

Tutte le zone di sormonto delle membrane, nonché i raccordi tra esse ed altri elementi attraversanti, ai fini della corretta tenuta all’aria e al vento devono essere sigillate con opportuni sistemi adesivi. Esistono vari sistemi di sigillatura, i più comuni sono:

- Sigillatura con nastri adesivi (adesivo acrilico, es. EURASOL® PLUS o EURASOL® THERMO HT);

- Sigillanti chimici (colla per membrane, ad es. Adesivo WÜTOP® WRD)

- Bande adesive integrate sulle membrane: per garantire la corretta sigillatura risulta necessario che le bande adesive siano in contatto diretto tra loro.

Quanto devo sovrapporre le membrane per garantire una corretta tenuta all’acqua e all’aria?

La sovrapposizione minima trasversale dei lembi degli SMT dipende dalla pendenza della falda:

- pendenza ≥30% (16,7°): sovrapposizione minima 10 cm.

- pendenza <30% (16,7°): sovrapposizione minima 20 cm

Su supporto discontinuo la sovrapposizione trasversale dei lembi deve essere effettuata in corrispondenza di un contro listello

Esiste una normativa italiana in materia di tenuta all’aria e al vento?

A differenza di quanto avviene in altri Paesi europei, la legislazione nazionale non introduce, per ora, requisiti minimi di tenuta all’aria né per gli edifici residenziali né per gli edifici aventi altra destinazione d’uso. Sono pertanto i progettisti che devono fare scelte progettuali tali da garantire la tenuta all’aria e al vento dell’involucro edilizio. La norma di riferimento è la UNI EN ISO 9972:2015 “Prestazione termica degli edifici. Determinazione della permeabilità all’aria degli edifici. Metodo di pressurizzazione mediante ventilatore” (che sostituisce la UNI EN 13829:2002) che definisce la procedura per eseguire il Blower Door Test (Metodo A – prova di edificio in uso o Metodo B – prova dell’involucro edilizio).

Attraverso il Blower Door Test è possibile stimare la portata di aria ricambiata dall’edificio in condizioni di una differenza di pressione, tra esterno ed interno, di 50 Pascal e di definire il valore di ricambio caratteristico dell’edificio n50, che indica quanto spesso è ricambiato l’intero volume d’aria dell’edificio ogni ora.

Le membrane e gli schermi traspiranti devono essere certificati?

Gli Schermi e Membrane Traspiranti (SMT) sono soggetti al Regolamento Europeo 305/2011 inerente i prodotti da costruzione e pertanto devono essere dotati di marcatura CE e della dichiarazione di prestazione DOP (Declaration of Performance). In territorio italiano è stata introdotta nel 2013 una normativa che riguarda il campo applicativo: UNI 11470 “Schermi e membrane traspiranti sintetiche – Definizione campo di applicazione e posa in opera”.

Tale riferimento tecnico fornisce ai progettisti i criteri di scelta dei prodotti e le modalità di corretta posa in opera per gli applicatori. La normativa UNI 11470 attualmente in vigore è la versione aggiornata datata 17 settembre 2015.

Quali sono le caratteristiche meccaniche dell’acciaio utilizzato per le viti da legno ASSY®?

Le caratteristiche geometriche ed i parametri meccanici delle viti per legno ASSY® sono disponibili all’interno del certificato di prodotto “Valutazione Tecnica Europea ETA-11/0190, scaricabile qui. All’interno del documento ETA vengono riportati i vari parametri meccanici, in funzione del tipo di acciaio (acciaio al carbonio zincato o acciaio inossidabile) necessari alla determinazione della capacità portante dei collegamenti da valutare secondo le formulazioni specifiche contenute nel documento ETA stesso o all’interno dei codici di calcolo di comprovata validità, come ad esempio Eurocodice 5 EN 1995-1-1. I parametri meccanici necessari alla corretta definizione della resistenza di un collegamento sono: il momento di snervamento per i diversi diametri della vite [My,k], la resistenza ultima a trazione dell’acciaio [ftens,k] ed i parametri di resistenza alla penetrazione della testa [fhead,k] e di estrazione del filetto [fax,k].

Che differenza c’è tra diametro nominale e diametro efficace (di calcolo) per i connettori a gambo cilindrico come viti o chiodi?

Per connettori a gambo cilindrico per le strutture in legno si intendono i sistemi di collegamento come viti, chiodi, bulloni, spinotti e graffe. La produzione e la marcatura CE di tali sistemi di connessione viene regolamenta dalla norma di prodotto EN 14592. All’interno di tale documento viene definito il diametro nominale dei vari sistemi: per le viti è il diametro esterno massimo della parte filettata mentre per i chiodi è da considerarsi come il diametro esterno minimo della parte liscia, oppure la dimensione dei lati nel caso di chiodi a sezione quadrata.

Il diametro efficace, invece, risulta essere un parametro di calcolo e quindi definito dai codici di calcolo come l’Eurocodice 5 – EN1995-1-1 oppure dai Documenti di Valutazione Tecnica Europea per connettori con marcatura CE secondo la procedura dell’ETA.

Per le viti ASSY®, il Documento ETA-11/0190 definisce al punto A.2.2.1 “In conformità alla norma EN 1995-1-1 si deve utilizzare il diametro esterno della filettatura d come diametro efficace della vite.”

Per viti “tradizionali” a gambo liscio tipo tirafondi (UNI 704: Viti per legno a testa esagonale; DIN 571 Sechskant-Holzschrauben), dove il diametro esterno della filettatura è uguale al diametro del gambo, si applicano le regole di calcolo fornite nel punto 8.2 dell’Eurocodice 5, considerando un diametro efficace di calcolo pari al diametro del gambo liscio.

Nei collegamenti legno-legno sollecitati a trazione è più opportuno impiegare una vite parzialmente filettata o una interamente filettata?

La capacità portante ad estrazione di una vite ASSY® deve essere valutata come il valore minore tra la resistenza a penetrazione della testa (che generalmente risulta essere il meccanismo debole nel caso di collegamenti legno-legno) e la resistenza a estrazione del filetto. La resistenza a penetrazione della testa [Fhead,Rk] può essere incrementata grazie all’impiego di rondelle specifiche mentre la resistenza a estrazione del filetto [Fax,Rk] invece aumenta linearmente con la lunghezza di penetrazione del filetto stesso. Pertanto nel caso di collegamenti sollecitati assialmente è consigliabile installare viti a filetto intero tipo ASSY® PLUS VG 4. I valori di resistenza sia per collegamenti legno-legno che legno-acciaio sollecitati assialmente e lateralmente sono disponibili sul manuale di calcolo delle viti strutturali ASSY®.

Che tecnologia è applicabile nella realizzazione di solai misto legno-calcestruzzo?

La realizzazione di solai misti legno-calcestruzzo permette di ottenere vantaggi legati ad aspetti statici e funzionali: aumento di resistenza e rigidezza, aumento della rigidezza nel piano del solaio nei confronti delle azioni sismiche con comportamento a diaframma rigido, buona resistenza al fuoco, controllo delle vibrazioni. Per rendere la soletta collaborante con le travi lignee è possibile procedere ad un collegamento mediante viti ASSY® PLUS VG 4 installate con inclinazione di 45°. Tale sistema presenta alcuni vantaggi rispetto ai collegamenti installati perpendicolarmente: la rigidezza è elevata e qualora siano presenti tavolati continui si ha solamente una modesta riduzione in termini di resistenza e rigidezza (nel caso di viti installate perpendicolarmente è spesso necessario interrompere localmente il tavolato per evitare una forte riduzione delle prestazioni meccaniche del connettore.

Come posso calcolare il rinforzo di un solaio collaborante legno-calcestruzzo con viti ASSY® PLUS VG 4?

Le viti ASSY® PLUS VG 4 sono in possesso di una duplice certificazione: marcatura CE secondo ETA 11/0190 per l’applicazione in collegamenti strutturali nelle strutture in legno (es. collegamenti legno-legno, legno-acciaio, rinforzi strutturali per trazione o compressione ortogonale alla fibra) e marcatura CE secondo ETA 13/0029 per l’applicazione come connettore per strutture miste legno-calcestruzzo. All’interno del documento ETA 13/0029 è possibile trovare le formulazioni di verifica della capacità portante del collegamento con viti ASSY® PLUS VG 4 e della valutazione della rigidezza del collegamento legno-calcestruzzo Kser da implementare nelle verifiche di resistenza. Queste ultime possono essere eseguite applicando l’analisi semplificata riportata nell’appendice B della norma UNI EN 1995-1-1 (o in altri documenti normativi di comprovata validità quali la CNR DT 206 R1/2018). Tale metodo di progettazione per elementi composti assemblati meccanicamente in modo cedevole è basato sulla teoria dell’elasticità lineare (teoria di Moehler). In alternativa è possibile utilizzare il software di calcolo che Würth mette a disposizione gratuitamente per tecnici e progettisti disponibile qui.

Le viti ASSY® devono essere installate con preforo?

No, le viti ASSY® possono essere installate sia con che senza preforo nella maggior parte dei prodotti strutturali a base di legno, come ad esempio legno lamellare, legno massiccio di conifera, pannelli CLT (Cross Laminated Timber – X-LAM), pannelli OSB, pannelli compensati, ecc.

Solamente nel caso di installazione su elementi costruttivi in legno di faggio, frassino o quercia ad eccezione del legno microlamellare in faggio secondo la norma EN 14374 o FST secondo ETA-14/0354, è consentito avvitare le viti solo in fori preforati. Il diametro dei fori preforati deve corrispondere ai valori indicati nella tabella A.1.1 del Documento di Valutazione Tecnica Europea ETA-11/0190.

Per le viti Würth ASSY® plus VG con diametro esterno della filettatura di 14 mm e lunghezza ≥ 800 mm l’avvitamento in legno di conifere richiede un foro guida di diametro pari a 8 mm e di lunghezza minima pari al 10% della lunghezza della vite.

Per le applicazioni su elementi costruttivi in legno microlamellare LVL in faggio secondo la norma EN 14374 oppure in FST secondo l’ETA-14/0354, le viti Würth ASSY®, Jamo e Amo possono essere installate anche senza necessità di preforo salvo il rispetto di una profondità limite di avvitamento della parte filettata del connettore. Le lunghezze di penetrazione massima della parte filettata non devono superare i valori riportati nella tabella A.1.2 del documento ETA-11/0190.

Le viti Würth ASSY® in acciaio inossidabile possono essere avvitate in elementi costruttivi in legno di conifere senza necessità di preforatura.

Come varia la resistenza delle viti ASSY® nel caso di collegamenti tra pannelli CLT (Cross Laminated Timber) – XLAM?

Il Documenti di Valutazione Tecnica Europea ETA-11/0190 consente l’utilizzo delle viti Würth ASSY® su pannelli di tavole a strati incrociati XLAM (o CLT – Cross Laminated Timber).

Viti sollecitate lateralmente

I valori della resistenza caratteristici a rifollamento nel caso di installazione delle viti sulla superficie laterale dei pannelli CLT possono essere valutati in forma analoga all’installazione su legno massiccio, ovvero in accordo alla formula (2.2) e (2.3) dell’ETA-11/0190.

Nel caso di viti Würth ASSY® installate nella superficie perimetrale dei pannelli CLT (bordi) parallelamente alla superficie principale del pannello, la resistenza caratteristici a rifollamento, indipendentemente dall’angolo dell’asse della vite rispetto alla fibratura dello strato di legno 0° ≤ α ≤ 90°, secondo l’equazione (2.9) si può assumere pari a: fh,k = 20 ⋅ d-0.5 con d pari al esterno della filettatura delle viti. Tale regola vale laddove non diversamente stabilito nelle specifiche tecniche dei pannelli CLT.

Viti sollecitate assialmente

La resistenza ad estrazione delle viti Würth ASSY® installate sulla superficie laterale dei pannelli CLT può essere valutata analogamente all’installazione su legno massiccio, mentre tale capacità portante varia nel caso di applicazione dei connettori nella superficie perimetrale dei pannelli e valutabile secondo la formula (2.17) del Documento di Valutazione Tecnica Europea ETA-11/0190.

Qual è il modo migliore per fissare piastre e angolari metallici alla struttura in legno?

A questa domanda è possibile fornire due risposte: essi possono essere fissati, infatti, sia con viti per ferramenta da carpenteria Würth ASSY® 4 JH sia con chiodi di ancoraggio scanalati, anche detti chiodi Anker. Le viti per ferramenta da carpenteria Würth ASSY® 4 JH sono sicuramente la soluzione che presenta maggiori vantaggi in termini di prestazioni, facilità di smontaggio e costi. Tali connettori, dotati di testa cilindrica bombata e gambo rinforzato, sono stati appositamente messi a punto per il fissaggio di lamiere sottili a partire da 1,5 mm con elementi in legno e sono disponibili in lunghezze da 25 a 70 mm.

Grazie alla nuova punta PRE-CUT si riduce considerevolmente la spaccatura del legno e non si distrugge le fibre: nel processo di avvitamento, inizialmente il legno viene spostato per poi rientrare nella sua posizione garantendo una presa ottimale. Con l’impiego di viti Würth ASSY® 4 è possibile posizionare con precisione la vite e di conseguenza la parte metallica al supporto in legno. Le viti rappresentano la soluzione migliore anche nella fase di smontaggio: se necessario, è possibile procedere con estrema facilità alla rimozione delle parti metalliche, che rimangono intatte e possono essere riutilizzate, senza danneggiare il sottofondo.

È possibile realizzare collegamenti a scomparsa con staffe ALUFIX con travi in legno massiccio o questo tipo di giunzione è applicabile solo su strutture in legno lamellare?

I collegamenti strutturali con piastre a scomparsa ALUFIX possono essere installati su entrambi i prodotti strutturali: legno massiccio o legno lamellare. Indispensabile è tuttavia accertarsi che gli elementi lignei siano certificati ad uso strutturale e che tutte le lavorazioni necessarie alla corretta realizzazione dei nodi siano essere eseguite da personale specializzato, in centri di qualificazione autorizzati e sotto la direzione di un tecnico di produzione.

Quali sono i metodi più utilizzati per collegare tra loro una trave principale e secondaria in legno?

I sistemi di connessione più diffusi nel caso di unioni tra trave principale e trave secondaria sono:

- sistema con piastre a scomparsa ALUFIX;

- sistema con giunti ad aggancio SHERPA o code di rondine metalliche;

- sistema con scarpe metalliche;

- sistema a viti incrociate ASSY® PLUS VG 4;

- coda di rondine.

Come realizzare correttamente una connessione con viti incrociate?

Tra le varie soluzioni di giunzione tra travi in legno, il collegamento a scomparsa con viti tutto filetto WÜRTH ASSY® PLUS VG rappresenta sicuramente una modalità molto pratica, di rapida esecuzione e con elevate capacità di carico calcolabili secondo il Documento di Valutazione Europeo ETA-11/0190. Il posizionamento di viti inclinate inserite con un angolo di 45° rispetto il piano di taglio nella trave principale e secondaria permette di sfruttare al meglio la versatilità intrinseca delle viti a tutto filetto. Le viti fungono da diagonali tese e compresse secondo uno schema a traliccio in cui una vite lavora prevalentemente a trazione ed una a compressione. La presenza di un filetto continuo è fondamentale per garantire il funzionamento del giunto. La resistenza del collegamento è funzione della lunghezza del filetto: a parità di diametro di vite, maggiore sarà la lunghezza di penetrazione della parte filettata e maggiore sarà la capacità di carico della connessione.

La connessione a viti incrociate, oltre ad avere un impatto estetico praticamente nullo, permette di garantire una adeguata protezione al fuoco. Infatti gli elementi in acciaio sono inseriti all’interno della trave in legno e quindi non sono esposti direttamente al fuoco in caso di incendio (situazione invece che si presenta nel caso di utilizzo di scarpe metalliche esterne alla trave in legno).

Il fissaggio dei sistemi per lamiera grecata mediante rivetti può creare problemi di infiltrazione d’acqua?

Il fissaggio viene sempre effettuato sulla parte alta della greca, in questo modo l’acqua viene allontanata per forma, impedendo la formazione di ristagni d’acqua che sono solitamente i principali responsabili di possibili infiltrazioni nel tempo. Questa tipologia di installazione viene sempre consigliata in abbinamento al nastro in EPDM (gomma a cellule chiuse totalmente impermeabile e resistente agli agenti atmosferici) che rappresenta una precauzione necessaria per evitare l’infiltrazione d’acqua attraverso la superficie di contatto profilo/lamiera grecata. Inoltre, come ulteriore presidio contro possibili infiltrazioni, Würth consiglia sempre la sigillatura della testa del rivetto (ad es. mediante sigillante adesivo PU 40+) per eseguire un lavoro a regola d’arte.

Qual è il passo di posa consigliato per le staffe?

Non è possibile indicare un passo di posa idoneo in generale. Lo staffaggio deve essere valutato caso per caso in funzione della località d’installazione in quanto, i carichi agenti, prevalentemente di vento e neve, variano a seconda della zona geografica e della particolare esposizione del sito.

Nella posa con i triangoli premontati, vanno sempre previsti gli elementi di irrigidimento? Quanti elementi devono essere previsti?

Le controventature realizzate mediante l’impiego degli elementi di irrigidimento, sono solitamente consigliate a partire da un’inclinazione di 20° di queste strutture. Nelle configurazioni in cui è prevista la posa di una orditura superiore di profili, in considerazione del fatto che l’orditura crea un collegamento tra i diversi triangoli, viene solitamente consigliata la posa di una coppia di elementi di irrigidimento ogni 5/6 moduli fotovoltaici. Per batterie inferiori ai 5/6 pannelli, dovrà comunque essere sempre prevista almeno una coppia di elementi di irrigidimento. Nel caso in cui invece, non sia prevista un’orditura superiore di collegamento (ad es. con singoli pannelli in orizzontale posati su coppie di triangoli), andrà installata una coppia di elementi di irrigidimento per ogni modulo.

Quale profilo è previsto in abbinamento ai triangoli premontati?

Solitamente per questo tipo di installazione è consigliato l’utilizzo del profilo 60×37 in considerazione del fatto che generalmente, questo tipo di strutture, sono soggette ad elevate azioni dovute al vento. Infatti, questo tipo di profilo, offre un’elevata resistenza meccanica e permette inoltre il collegamento al triangolo premontato mediante due giunti a croce, rendendo di fatto il fissaggio tra i due componenti molto solido.

Quando si deve usare la graffa centrale con la vite più corta da 20 mm?

La graffa centrale con premontata la vite più corta ( art. 0865799904) serve per i pannelli con cornice di spessore compresi tra i 30 e 36 mm, nel caso in cui la graffa venga montata su profili che non presentano l’incavo superiore. I profili in questione sono l’FMP Light e il profilo 39×37 i quali, avendo la parte superiore piatta, per serrare gli spessori da 30 a 36 mm, necessitano di una graffa con vite più corta.

Che tipo di lega viene utilizzata nella gamma zebra® solar? E’ di tipo anodizzato?

La lega di alluminio che compone la gamma zebra® è identificata dalla sigla EN – AW 6063 T6. Questo tipo di lega non viene anodizzata ma subisce un trattamento di solubilizzazione ed invecchiamento termico (T6) che ne aumenta sia le caratteristiche di resistenza meccanica che quelle di esposizione in ambiente esterno. In ogni caso, in presenza di ambienti particolarmente aggressivi, è bene valutare la scelta e l’idoneità del materiale e in taluni casi potrebbe essere comunque necessaria l’adozione di leghe anodizzate.

Qual è la differenza tra assiemi HV e assiemi SB nella bulloneria strutturale?

Gli assiemi HV (UNI EN 14399) sono destinati a collegamenti a precarico. Sono composti da vite, dado e due rondelle, e richiedono un serraggio controllato per generare un precarico pari al 70% del carico di rottura della vite (classe 10.9). La resistenza della giunzione deriva principalmente dall’attrito tra le superfici collegate. Non sono riutilizzabili perché il precarico plastifica parzialmente i componenti. Gli assiemi SB (UNI EN 15048) sono invece destinati a collegamenti non a precarico. La resistenza dipende dal contatto diretto tra il gambo della vite e le lamiere (collegamenti a taglio). Possono essere usati con viti di varie classi di resistenza (4.6–10.9) e hanno filettatura più lunga, che offre maggior flessibilità ma anche spostamenti maggiori. A differenza degli HV, non richiedono serraggio controllato.

Cosa significano le classi di resistenza delle viti (es. 8.8, 10.9, 12.9)?

Le classi di resistenza identificano in maniera univoca le proprietà meccaniche della vite secondo la norma ISO 898-1.

- La prima cifra moltiplicata per 100 indica la resistenza a trazione (Rm) minima garantita in MPa.

- Il prodotto della prima cifra × seconda cifra ×10 fornisce il limite di snervamento (Re o Rp0,2) in MPa.

Esempio:

- Una vite 8.8 ha Rm = 800 MPa e Rp0,2 = 640 MPa.

- Una vite 10.9 ha Rm = 1000 MPa e Rp0,2 = 900 MPa.

- Una vite 12.9 ha Rm = 1200 MPa e Rp0,2 = 1100 MPa.

Questi valori definiscono il campo di utilizzo: più alta è la classe, maggiore è la resistenza meccanica, ma minore è la duttilità. Le viti di classi elevate (10.9 e 12.9) sono usate in applicazioni fortemente sollecitate, come accoppiamenti strutturali, motori, macchine e impianti, dove il rischio di snervamento deve essere ridotto al minimo.

Cosa significano le sigle delle classi di resistenza della viteria inox (A2-70, A4-80)?

Le viti in acciaio inox non seguono la classificazione ISO 898-1 (tipica per acciai al carbonio e legati), ma sono regolate dalla ISO 3506. La sigla si compone di due parti:

1. Gruppo di acciaio (A, C, F, ecc.) e famiglia

-

- A1, A2, A3, A4, A5 → inox austenitici (i più comuni in edilizia e impiantistica).

- A2: inox Cr-Ni (tipico AISI 304) → buona resistenza alla corrosione in ambiente urbano/atmosferico.

- A4: inox Cr-Ni-Mo (tipico AISI 316) → resistenza superiore in ambienti marini, cloruri, industria chimica.

- C1, C3, C4 → inox martensitici (simili a classi 4.6-8.8 ma meno resistenti alla corrosione).

- F1 → inox ferritici (resistenza alla corrosione intermedia, impiego più raro).

- A1, A2, A3, A4, A5 → inox austenitici (i più comuni in edilizia e impiantistica).

2. Classe di resistenza meccanica.

È indicata dal numero dopo il trattino (50, 70, 80, ecc.) e corrisponde alla resistenza a trazione minima Rm divisa per 10.

- Esempio: A2-70 → inox austenitico gruppo A2, Rm ≥ 700 MPa.

- Esempio: A4-80 → inox austenitico gruppo A4, Rm ≥ 800 MPa.

Qual è la differenza tra carico unitario di rottura (Rm) e carico di snervamento (Re o Rp0,2)?

- Carico unitario di rottura Rm: rappresenta lo sforzo di trazione massimo che la vite può sopportare prima della rottura.

- Carico di snervamento Re (o Rp0,2): rappresenta il limite oltre il quale il materiale subisce una deformazione plastica permanente. In acciai bonificati non si osserva sempre un punto di snervamento netto: per questo si utilizza Rp0,2, che corrisponde alla tensione per cui si ottiene uno scorrimento plastico dello 0,2%.

In pratica, la progettazione di un giunto bullonato spesso deve garantire che le sollecitazioni rimangano al di sotto del limite di snervamento, in modo che la vite lavori in campo elastico, evitando allungamenti permanenti e perdita di precarico.

Come varia il comportamento della viteria alle alte temperature?

La resistenza meccanica delle viti diminuisce con l’aumentare della temperatura a causa della riduzione della resistenza dei legami cristallini:

- Vite 8.8: Rp0,2 passa da 640 MPa a +20 °C a 480 MPa a +300 °C.

- Vite 10.9: da 940 MPa a +20 °C a 705 MPa a +300 °C.

- Vite 12.9: da 1100 MPa a +20 °C a 825 MPa a +300 °C.

Questa riduzione deve essere considerata nella progettazione di impianti e macchine esposti ad alte temperature (turbine, forni, motori). In generale, oltre i +150 °C si devono applicare coefficienti di riduzione secondo la norma DIN EN ISO 898-1.

Qual è la corretta regola di accoppiamento tra dadi e viti?

La regola fondamentale è: la classe del dado deve essere pari o superiore a quella della vite. Esempi:

- Vite 8.8 → dado classe 8 o superiore.

Perché le viti ad alta resistenza necessitano di tempra e rinvenimento?

Il trattamento termico garantisce che la vite raggiunga la combinazione ottimale di durezza, resistenza e tenacità.

- La tempra porta l’acciaio a una struttura martensitica dura ma fragile.

- Il rinvenimento riduce la fragilità aumentando la tenacità, mantenendo alti valori di resistenza meccanica.

Per classi 8.8, 10.9 e 12.9 la norma richiede che nella zona filettata vi sia almeno il 90% di martensite, per assicurare uniformità delle prestazioni. Senza questo trattamento, la vite non garantirebbe né il carico di snervamento né la resistenza a fatica previsti.

Quali sono le differenze tra la viteria in acciaio inox A2 e A4?

Secondo la norma ISO 3506, l’inox per viti e dadi è classificato in gruppi:

- A2 (acciaio inox Cr-Ni): buona resistenza alla corrosione in ambienti urbani e atmosferici, non indicato in ambienti marini o ricchi di cloruri. È il più usato in edilizia e meccanica leggera.

- A4 (acciaio inox Cr-Ni-Mo): grazie al molibdeno resiste molto meglio agli ambienti marini e industriali aggressivi. Ideale per impianti chimici, offshore, piscine.

Limiti generali dell’inox: resistenza meccanica inferiore alle classi 8.8–12.9 (tipicamente simile a una 70 = 700 MPa), rischio di grippaggio (galling) durante il serraggio, da contrastare con lubrificanti o rivestimenti speciali.

Che cos’è l’infragilimento da idrogeno e perché interessa la viteria ad alta resistenza?

L’infragilimento da idrogeno è un fenomeno che porta a frattura fragile e improvvisa delle viti, senza deformazioni plastiche evidenti. Il meccanismo è il seguente:

- durante processi galvanici (zincatura elettrolitica, decapaggio) l’idrogeno atomico penetra nella microstruttura della vite;

- l’idrogeno si concentra nei difetti cristallini (inclusioni, bordi grano);

- sotto carico di trazione, facilita la formazione di cricche e porta a rottura catastrofica.

Il rischio è massimo per viti con classe ≥ 10.9 e diametri grandi. Per evitarlo si usano rivestimenti senza idrogeno (zinc-flake, zincatura a caldo, zincatura meccanica) o trattamenti termici di deidrogenazione subito dopo la zincatura.

Quali sono i trattamenti superficiali più comuni per la viteria?

I trattamenti superficiali hanno lo scopo di proteggere la viteria dalla corrosione, garantire una certa estetica e, in alcuni casi, ottimizzare il coefficiente d’attrito in fase di serraggio. I principali sono:

- Zincatura galvanica (elettrolitica): deposito elettrochimico di zinco in spessori sottili (5–8 μm). È il rivestimento più diffuso, economico e adatto anche a diametri piccoli perché non altera gli accoppiamenti vite-dado. Offre una protezione limitata (36 h in nebbia salina alla ruggine rossa). Può generare infragilimento da idrogeno, per cui non è idonea a classi 12.9.

- Zincatura a caldo (HDG): immersione in bagno di zinco fuso, con spessori di 50–80 μm. Garantisce protezione anticorrosiva molto elevata (decenni in condizioni favorevoli), ideale per carpenteria metallica esposta all’esterno. Lo spessore importante limita l’uso su filettature piccole (sconsigliato < M10).

- Rivestimento a lamelle di zinco (zinc-flake, es. Geomet®, Delta Protekt®): deposito non elettrolitico, quindi senza rischio di idrogeno. Resistenza alla corrosione fino a 10–15 volte superiore al galvanico (>1000 h nebbia salina), coefficiente d’attrito controllato (0,09–0,14). È l’unico rivestimento idoneo anche per viti 12.9. Usato in automotive, macchine, veicoli industriali.

- Zinco-Nichel (Zn-Ni): rivestimento galvanico a doppia lega (10–15 μm), con resistenza alla corrosione simile allo zinc-flake, disponibile anche in nero. Non adatto per classi 12.9 perché resta il rischio di infragilimento da idrogeno. È più costoso, ma ottimo per filettature fini.

- Zincatura meccanica: applicazione di zinco tramite sfere in tamburo rotante, usata solo per superfici lisce (rondelle, molle). Non idonea per filetti. Resistenza simile al galvanico.

- Zincatura Sendzimir: rivestimento continuo su nastri di lamiera in acciaieria, ottimo per profilati e accessori ricavati da lamiera, non utilizzabile per viti o dadi.

- Rivestimenti estetici (nichelatura, cromatura, brunitura, doratura): usati per esigenze decorative o di design, non per protezione anticorrosiva strutturale.

Quali sono i campi di utilizzo e le prestazioni delle viti Zebra Pias, Piasta e FABA?

Le viti Zebra Pias, Zebra Piasta e FABA rientrano nella categoria dei fastening screws per lamiere e sottostrutture metalliche o lignee e sono coperte da ETA-10/0184 sulla base dell’EAD 330046-01-0602. Ciò significa che il loro comportamento meccanico e la durabilità sono stati verificati secondo le procedure europee di valutazione, con resistenze caratteristiche riportate negli annessi dell’ETA. L’impiego principale riguarda il fissaggio di lamiere grecate, pannelli sandwich e profilati sottili su sottostrutture in:

- acciaio (fino a 12 mm con versioni a punta extralunga),

- alluminio

- legno (con varianti specifiche a filetto legno o con alette per alesatura).

I valori caratteristici di progetto riguardano:

- Resistenza a taglio VR,k (determinata secondo prove di shear test su singolo strato e multistrato, con correzione dei valori in funzione delle proprietà del materiale base).

- Resistenza a trazione NR,k (determinata tramite pull-through e pull-out test, con riferimento a EN 10346 per le lamiere e EN 10025-1/EN 1995-1-1 per sottostrutture metalliche e lignee).

- Resistenza combinata N+V: valutata secondo le formule di interazione di EN 1993-1-3 ed EN 1999-1-4.

A titolo indicativo:

- una Zebra Pias Ø 4,8 mm su lamiera d’acciaio raggiunge valori caratteristici di trazione e taglio nell’ordine di 6–10 kN,

- una Piasta o FABA Ø 6,3–7,2 mm arriva fino a 15–20 kN, con valori di progetto ottenuti dividendo per il coefficiente parziale γM = 1,33 (se non diversamente indicato da normative nazionali).

Il dimensionamento deve tenere conto delle classi di corrosione secondo EN ISO 12944-2: le versioni in acciaio zincato (A2K, A3K, Delta Seal, Ruspert) sono idonee esclusivamente per ambienti interni asciutti (≤C1); per ambienti ≥C2 è obbligatorio l’uso di inox A2/A4 o bimetalliche (Piasta); le rondelle EPDM sono qualificate per resistere a invecchiamento accelerato (1000 h in EN ISO 4892-2/-3). La vita utile di riferimento delle viti è di 25 anni, come indicato dall’ETA, in condizioni di posa conformi e scelta corretta del materiale.